快速shet元设计指南

-

工作表金属简介

-

编程基础知识

-

激光切割

-

容留性

-

特征学

sheet多位导论

基础知识板金属制造指南包括重要的设计考量,帮助提高局部制造能力,增强外观外观并减少总体生产时间

基本原则

板金属制造过程通过打、割、戳和弯曲从金属板组成部件

3DCAD文件转换为机器代码,控制机器精确切分并编成最后部分

单片金属部件以耐久性闻名,因此对终端使用应用大有裨益(例如底盘问题)低容量原型部件和高容量生产运行因大型初始搭建和物料成本高而最有成本效益

部件由单片金属组成,设计必须保持统一厚度确信遵循设计要求和容度以确保部件接近设计意图和金属切片

格式化插件

发音器

缓冲过程对板金属施压,使其向角弯曲并形成期望形状弯曲可短或长视

设计需要什么

桶由可自动或人工加载的按键制动机操作视流程需求的不同大小(20-200吨)提供各种按键刹车

压制动器内含上层工具-拳-下层工具-死架-金属板置置

工作表置二分并置后台曲角由深度判定 强推表死深度精确控制实现所需弯曲

标准工具通常用于打和死工具材料按增强度排序包括硬木、低碳钢、工具钢和碳化钢

待弯曲部件按平面模式提供并传递弯曲信息有时弯曲姿势用弯曲调优或可切出弯曲显示弯曲者向何方弯曲

激光切出平面后,可调作弯曲按键制动平面编入弯曲部分

临界维度

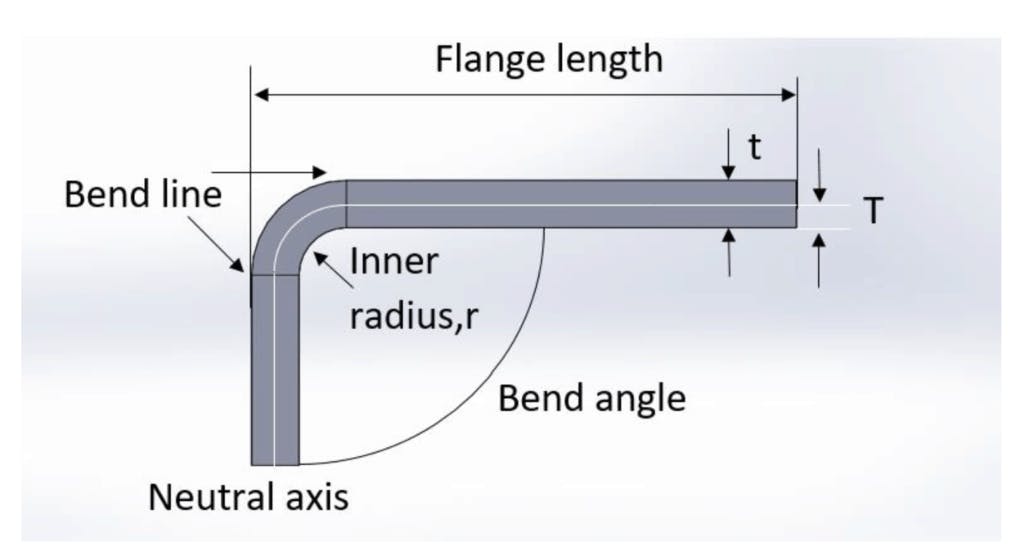

以下是金属板使用的一些术语设计者设计弯曲时需要坚持机器指南弯曲可用这些参数特征描述CAD软件中搭建板金属时需要考虑的一些临界维度是板金属厚度、k因子和弯曲半径需要检验这些因素与制造工具一致本指南为良好设计实践提供重要指南

弯曲线曲面两端直线定义他平面法兰和曲面起始

弯曲半径离弯曲轴到材料内面距离,转曲线间距离

弯曲角弯曲角测量弯曲法兰和原定位或从弯曲线抽取直角外曲折半径等于内曲折半径加薄厚度

中立轴工作表上位置既不拉伸也不压缩,因此保持不变长度

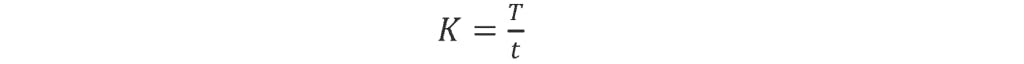

k因子中性轴定位物中计算中性轴T距离对物料厚度之比K-因子依赖数项因素(物质、弯曲操作、弯角等)并大于0.25,但不得超过0.50k因子=T/t

折叠备抵中性轴间曲折线或曲折弧长间长度曲折增法兰长度等于总平面长度

K-Fact

K因子表示中性轴与材料厚度之比

K因子在板块金属设计中的重要性

K因子用计算平面模式,因为它与弯曲时多少材料相联因此,必须在CAD软件中保留正确值k因子值介于0至0.5之间更精确地说,K因子可计算平均3个样本从弯曲部分插接并插入以下公式:

基本K因子值显示在此 。使用这些指南

k因子图

墙宽度

部件需要保持统一墙厚度普通容量0,9毫米-20毫米厚度可用表单(<3mm)或板板(>3mm)制造,但这种容度主要取决于部分

计表金属厚度时,单页打孔是一个很好的大拇指规则反沉点等特征是可以实现的,但反沉点和其他机器特征很难产生,因为它们需要后处理

宿头

弯曲半径

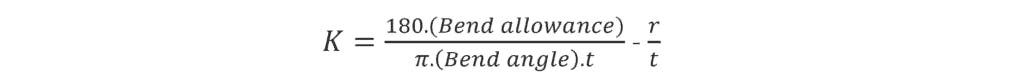

板金属弯曲制动器用于折曲材料进入期望几何同平面上的嵌套需要按同一方向设计以避免部分重定向,既省钱省时省时

保持曲折半径一致性也会提高部件成本效益粗零件往往变不准确,所以在可能的情况下应该避免小曲折大

一致性方向

前后不一方向

回弹

曲折块金属时,物料剩余应力会使表在曲折操作后稍有回弹弹性恢复后,有必要超转表精确量实现期望弯曲半径和弯曲角最终弯曲半径大于初始构件,最后弯曲角小点最终弯曲角与初始弯曲角之比定义为回弹因子KS回弹量取决于数项因素,包括材料、弯曲操作和初始弯曲角和弯曲半径

维度 :

为了防止部件分解或失真,确保内部弯曲半径至少等于物厚

弯曲形角 :

+/-1度宽度所有弯角在行业中一般都可接受Flange长度必须至少为材料厚度四倍

逻辑法则

推荐在所有弯曲上使用相同的弧度,法兰梯长度必须至少为材料厚度四倍

最小flange长度b

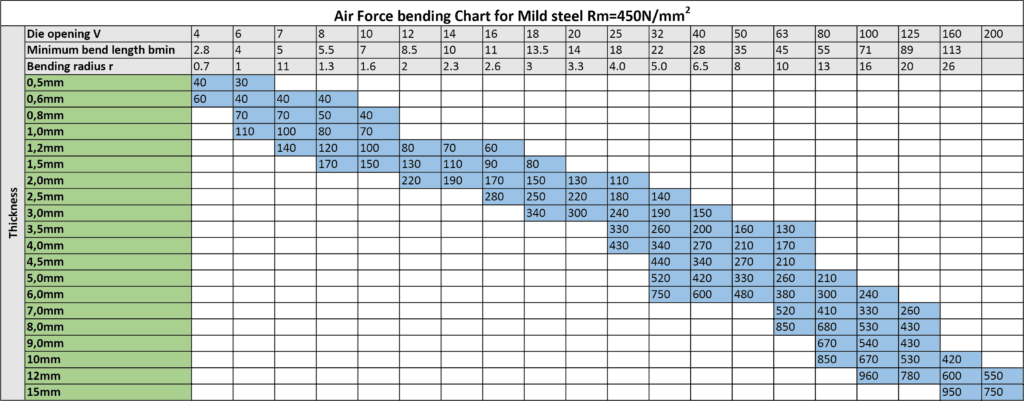

最小曲面长度必须一直支持直到曲面完全刹车运算符应知道工具最小法兰特长度后再尝试可能无效的弯曲,同时有可能计算最小法兰特手动有AirBendForce图,这自然会更方便

素材厚度

材料厚度与吨位不匹配像 v开口倍增厚度不表示吨位翻倍反转力由厚度平方相联表示如果材料厚度翻倍 吨位要求增加4折

工作片长度L

仿佛打开吨位 直接关联工作段长度工作长度翻倍意味着所需吨位翻倍应当指出,当弯曲短片三下时,所需吨位可能小于与长度成比例的吨位明知此事件可避免破坏死亡

空军编程图

空军卷积图显示曲解不同厚度板金属所用的吨位它对表金属设计师有用,因为它指定曲折半径和工具用于不同厚度显示轻钢设计者可用此指南设计最小法兰长度时使用工具对不同的V区块和弯曲半径下图以 Armada空军弯曲指南为基础

分页解析

曲折近边缘时,素材可能撕裂,除非弯曲松动

弯曲一显示破解

分层2显示矩形松动部分,深度松动应大于半径弯曲宽度松动应该是物厚或大于

弯曲扩展边缘时使用弯曲松动松散节点加法防止撕裂弯曲宽度不深于物厚加弯曲半径

弯曲高度

板形弯曲高度应至少比板形曲半径厚2倍

H=2t+r

如果弯曲高度太小,则会导致变形和低弯曲质量

构造近洞

弯曲离洞太近时 洞可能变形洞1显示一个洞,它因问题而成滴滴

省下二次作业打孔成本时,可使用下列公式计算最小距离:

槽或洞直径 < 25毫米最小距离2号中心

D=2t+r

外向底距离应等于空气弯曲图规定的最低法兰长度

D=2,5t+r

使用电压或激光切割时,孔绝对不能小于材料厚度

最小距离从挤孔到局部边缘

排外金属是压工作最强压应用之一并产生大量摩擦和热量外溢洞离分端太近,可导致金属变形或破解推荐稀疏孔间最小距离至少为表厚度的3倍

倾覆洞间最小距离

金属板设计中两个破洞之间应保持一定距离反射孔太近可能导致金属变形推荐两个挖掘孔间最小距离为板块金属厚度六倍

最小孔直径

块状金属部件直径不小,小孔通过穿孔操作生成,小孔制造小孔时需要小打孔块状金属小洞需要小打工具,操作期间可能导致破损推荐洞直径应等于或大于板块金属厚度

悬浮剪切

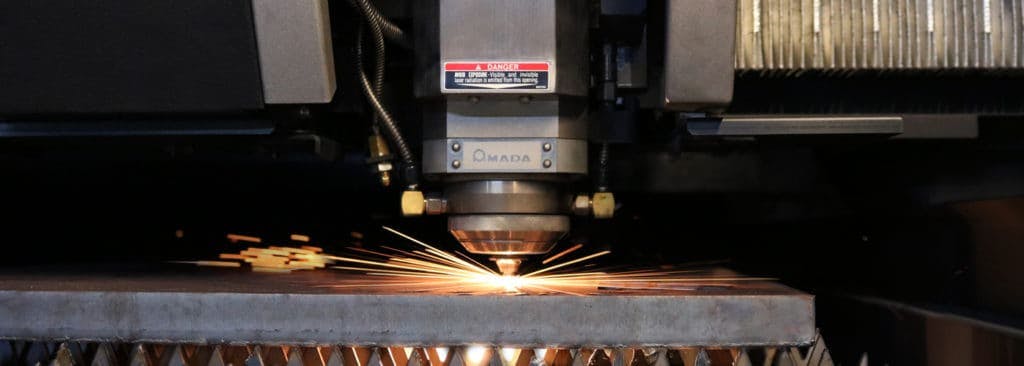

激光切割是一种使用激光切割不同金属的生产类型激光高能束很容易从材料中燃烧激光切割可用于金属、铝、塑料、木头、橡胶等材料manbetx手机注册网址激光器使用计算机数控编程材料厚度可达20毫米可激光切割使用激光切割有利有弊CO2激光比较传统化,可割厚材料,但不提供纤维激光等精度切片fibre激光一般可割薄材料并比CO2高得多的割速

优缺点

激光切片优于机械切片包括更好的工作控件、减少工件沾染、提高精度和降低倾斜机率,因为受热区小某些缺陷是激光切除并非总能与某些材料相切(例如非全部铝),而且不总能一致性。反差激光切割效率高成本效益高

容留性

通用容恕

如果客户不提供绘图或规范表,我们将从模型生产产品到此处所列规范锐边缘默认破解临界边缘必须保持锐度,应在打印上注明并具体说明

材料约束

不适合激光切割的材料包括反射或反射材料、梅毒板和聚氯乙烯复合材料

可接受资料

通常下列材料适合激光切割:金属、不锈钢、一些铝厚度、木材和一些塑料

本地化硬化

局部硬化发生于激光切割的边缘硬化生成持久平滑边缘,使用激光切割机后无需整理

扭曲性

受热区使用激光切割碳钢硬化度越高HAZ激光处理变异是切片区附近物料温度突然上升的结果。快速固化割裂区还产生扭曲性此外,扭曲还可归结为截面残留物快速固化

Kerf

激光切片时,当激光切片时,片段烧焦,留下小缝隙视物型、厚度和其他条件因子而定,部件间最小距离1-2mm需要留置以避免意外交叉切分

还建议2至5毫米部件离材料边缘远一点,因为有些薄片分片变形或略微脱片人总应切分工作表大小,不使用工作表边框边框

区间关系

墙宽度

单片元件必须保持划一墙厚可制造最小厚度为0.9m至20m的板金属部件

洞直径

设计激光切割部件时,切口不应小于材料厚度

弯曲式

金属板嵌入器使用金属板制动器制造+/-1度宽度所有弯角标准曲曲地提供的其他部分会增加您的部分成本,包括:

0.9毫米-1.2毫米

1.8毫米-2.4毫米

3.8毫米-5.0毫米

7.5m-10m

15毫米-20毫米

曲线变换

曲线特征指南

曲表金属向表边缘添加空环滚动过程曲曲边框

向边缘提供强度并安全处理曲线最常用于清除锐性

未处理边缘并安全处理外半径卷积小于材料厚度2倍

大小洞应至少半径卷曲加卷曲特征的物质厚度曲折应至少半径卷曲加六倍素积

反ink洞

机构对接槽在激光切除后是可能的机器计数汇由钻机生成,而组装计数汇则用冲压工具生成反汇深度应不超过0.6毫米材料厚度

反ink容忍

反汇容度:

机构对接槽均可用孔切入制造对象,允许螺丝、指针或螺栓插入冲水面2.3毫米至12.7毫米对流测量主直径使用下列标准角之一:82度、90度、100度和120度容制反汇主直径

+/-0.254毫米

反汇维度

反汇中心间距离应保持为材料厚度8倍

弯曲线与对流汇中心之间的距离应保持最小3倍材料厚度和4倍材料边缘厚度

Hems原则

Hems折叠段尾创建圆角边框

生成金属板平面有多种方法Heming进程需要高压过程开发大轴力力从纵向影响机器的物质

Hem特征指南

开放闭合电阻可按需要组成阻抗性依赖电阻半径、物料厚度和特征推荐最小内直径等于材料厚度,而Hem返回长度为厚度四倍闭合偏角折叠以创建圆角边缘阻抗性取决于hem半径、物料厚度和Hem附近特征推荐最小内直径等量物厚度,而Hem返回长度为六倍物厚

黑明公司只不过是反折回金属单片金属高速生成折叠以绑定边缘并创建边缘安全触摸Hems最常用于清除敏锐未经处理边缘并安全处理Hems常用隐藏缺陷并提供一个总体安全边框处理组合二合能生成强紧接合 并少少或少加固赫姆斯甚至可战略化双厚部分区域可能需要额外支持的金属建议:

内直径应等于物料厚度

开放电流下曲面当内直径大于板块金属厚度时会失去圆度

曲面内边缘和外膜最小距离应为5倍材料厚度加曲面半径加半径

空洞和槽:尺寸

保持洞和槽直径至少与材料厚度一样大高强度材料需要大直径

清除

孔槽靠近弯曲时可能变形最小距离从弯曲取决于材料厚度、弯曲半径和直径确定从曲面移出洞量至少为材料厚度的2.5倍加曲面半径槽应四倍材料厚度加离弯曲半径一定要至少打孔和槽2倍材料厚度距离边缘以避免“震荡式”效果洞至少应分六倍材料厚度

节点标签特征节点

Notches必须至少为材料厚度,取大于5倍宽度标签必须至少比材料厚度或3.2毫米高2倍,取大于5倍

弯曲记事本

点名操作切除金属条外缘或部分万一介点间距离很小,则可能发生金属板变形为了避免出现这种情况,应安排在距离弯曲适当的距离与板块厚度对比点名过程成本低,特别是工具成本低,标准打孔范围小

清除

Notches必须至少相距3.175毫米曲面表示值至少为材料厚度3倍加曲面半径标签必须最小距离一毫米或材料厚度,取大点

推荐 Notch特征

宽度不应小于1.5*t

长度可达5*t角半径推荐为0.5*t

Notches必须至少为材料厚度或0.04,标签必须至少为材料厚度2倍或0.126"

外观

角片片

填曲或圆角金属完成以提供平滑结束填充去除锐性

角更容易处理并预防割痕

片子通常设计为2半材料厚度和填充提高部件成本效益

救济切片

减压切片贴近设计意图避免“悬置曲折并分叉弯曲悬浮对曲折范围小厚部分更加突出,甚至可能大到材料厚度1⁄2偏转近边缘时可能发生眼泪

维度

折曲裁剪必须至少有一种材料宽度宽度,并长于折曲半径

FAQ

-

材料厚度在表元设计中有多重要

-

页面元件设计密钥分解

-

可解释K驱动程序在表元件设计中的作用

-

激光切片元件设计指南是什么

-

容制表金属设计

-

设计洞洞等特征时应该考虑什么

-

工表金属设计如何使用Notches和Tbs

-

平面金属设计中Heming最佳做法是什么

-

如何保证工作表金属设计安全性和质量

加入我们的道路更好

快速强创新

上传部件启动